Oliver ist ein hochbegabter Violinist. Und obwohl er eine hervorragende Ausbildung genossen hat, kommt seine Karriere nicht so recht in Schwung. Er beschließt deshalb, sich einem Ensemble anzuschließen. Und siehe da: Nach und nach tritt der erhoffte Fortschritt ein. Zusammen ist man stärker als allein. Die Kompositionen werden anspruchsvoller, die Konzerte vielseitiger, das Publikum größer. Doch je komplexer die Stücke werden, desto mehr ecken die Instrumentengruppen aneinander. Innerhalb der Streicher herrscht zwar Harmonie, im Zusammenspiel mit den Bläsern spricht man aber nicht dieselbe Sprache, „spielt aneinander vorbei“. Das Schlagwerk neigt dazu, sich in den Vordergrund zu spielen. Kurzum, die Musizierenden können ihr Potenzial nicht entfalten. Bis das fehlende Puzzleteil gefunden ist: eine Dirigentin. Sie sieht das große Ganze, weist den Musikern nicht nur ihre Rollen zu, sondern gibt dem Ensemble eine gemeinsame Idee. Werke neuer Komponisten können nun einfacher verinnerlicht werden, neue Besetzungen integrieren sich schneller. So sind auch internationale Konzerte mit anderen Orchestern keine Seltenheit mehr. Konflikte sind in diesem Prozess nicht mehr verboten, viel mehr sogar erwünscht. Was hingegen nicht erwünscht ist: Selbstdarsteller. Denn Ensemble heißt gemeinsam.

Wer seine Stärken kennt, ist im Vorteil. Wer sie strategisch mit anderen verbindet, wird Erfolg haben. Ein Prinzip, das sich in allen Bereichen wiederfindet: in der Musik, beim Sport, im Unternehmen – und auch in der Automatisierung. Im Industrial IoT verschmelzen Produktionslandschaften mit der digitalen Welt über die gesamte Wertschöpfungskette hinweg. Erfolgreich werden deshalb jene Unternehmen sein, die sich über ein offenes Ökosystem definieren. Es gilt, die interne und externe Anschlussfähigkeit zu erhöhen und sich mit Organisationen, Unternehmen und Experten zu verbinden. Zu einem Zusammenspiel aus Ideen und Wissen, Mensch und Maschine.

Diese Vision greift fpt robotics mit seiner Steuerungsphilosophie auf. Denn sie ermöglicht eine einfache Kommunikation zwischen sämtlichen industriellen Komponenten. Der Ansatz: Jeder kleinsten Einheit kann eine eigene Intelligenz zugewiesen werden, die Steuerung erkennt und orchestriert diese je nach Aufgabe und Prozess. So lassen sich einzelne Baugruppen unabhängig vom Hersteller vollkommen flexibel kombinieren. Das wiederum ermöglicht Industrieunternehmen, ihre Automatisierungsanlagen individuell an neue Bedingungen anzupassen. Von der kleinsten Einheit in der Produktion über verschiedene Peripherien bis hin zur gesamten Produktionsumgebung. Prozesse wie Pressen, Sortieren, Befördern, Verpacken, Prüfen verfügen so alle über eine einheitliche Schnittstelle und lassen sich beliebig ergänzen. Das Besondere: Mit einer iconbasierten Bedienoberfläche und intuitiven Touch-Funktionen können die integrierten Systeme auf einfachste Weise parametriert und programmiert werden. Eine Technologie, die absolut jedem erlaubt, zum Komponisten seiner Produktion zu werden. Mit der Steuerung als Dirigentin können Unternehmen selbst den Takt angeben. Die einzelnen Teilnehmer fügen sich individuell zu einem optimalen Produktions-Ensemble zusammen. So lassen sich selbst komplexe „Kompositionen” spielerisch bewerkstelligen. Denn im Orchester wie im Unternehmen ist eines entscheidend: das Zusammenspiel sämtlicher Disziplinen. So ist die Steuerungsphilosophie das Ergebnis aus jahrzehntelanger Erfahrung in der Automatisierung und einer ausgeklügelten IT. Und nicht zuletzt einem grundsätzlichen Verständnis dafür, was Industrieunternehmen einen echten Mehrwert bietet und sie für zukünftige Herausforderungen rüstet.

Diese Vision greift fpt robotics mit seiner Steuerungsphilosophie auf. Denn sie ermöglicht eine einfache Kommunikation zwischen sämtlichen industriellen Komponenten. Der Ansatz: Jeder kleinsten Einheit kann eine eigene Intelligenz zugewiesen werden, die Steuerung erkennt und orchestriert diese je nach Aufgabe und Prozess. So lassen sich einzelne Baugruppen unabhängig vom Hersteller vollkommen flexibel kombinieren. Das wiederum ermöglicht Industrieunternehmen, ihre Automatisierungsanlagen individuell an neue Bedingungen anzupassen. Von der kleinsten Einheit in der Produktion über verschiedene Peripherien bis hin zur gesamten Produktionsumgebung. Prozesse wie Pressen, Sortieren, Befördern, Verpacken, Prüfen verfügen so alle über eine einheitliche Schnittstelle und lassen sich beliebig ergänzen. Das Besondere: Mit einer iconbasierten Bedienoberfläche und intuitiven Touch-Funktionen können die integrierten Systeme auf einfachste Weise parametriert und programmiert werden. Eine Technologie, die absolut jedem erlaubt, zum Komponisten seiner Produktion zu werden. Mit der Steuerung als Dirigentin können Unternehmen selbst den Takt angeben. Die einzelnen Teilnehmer fügen sich individuell zu einem optimalen Produktions-Ensemble zusammen. So lassen sich selbst komplexe „Kompositionen” spielerisch bewerkstelligen. Denn im Orchester wie im Unternehmen ist eines entscheidend: das Zusammenspiel sämtlicher Disziplinen. So ist die Steuerungsphilosophie das Ergebnis aus jahrzehntelanger Erfahrung in der Automatisierung und einer ausgeklügelten IT. Und nicht zuletzt einem grundsätzlichen Verständnis dafür, was Industrieunternehmen einen echten Mehrwert bietet und sie für zukünftige Herausforderungen rüstet.

"Der Schlüssel ist, die Kommunikation der gesamten Produktion zu betrachten, das heißt, sämtliche Komponenten vom Roboter über die Peripherie und Software bis zum Menschen."

Diese einfache Programmierung und Bedienung von Komponenten unterschiedlichster Hersteller bis hin zur kleinsten Einheit eines Plug-and-Play-Roboters bedeutet für die Anwender vor allem eins: Zukunftssicherheit. Während der Inbetriebnahme wird das Schreiben von Software überflüssig, da sich vorgefertigte Softwarebausteine einfach zum Gesamtprozess vernetzen. So lassen sich Roboterzellen individuell mit Peripheriekomponenten zu einer bestehenden Produktionslinie ergänzen und steuern. Eine ganzheitliche Kommunikationsarchitektur erfasst und visualisiert dabei alle gewünschten Produktionsdaten in Echtzeit und zentralisiert die Kontrolle über die gesamte Produktion – inklusive Integration von Drittsystemen. Standardisierte Schnittstellen in sowohl der Hard- als auch der Software ermöglichen bei Variantenwechseln schnelle Rüstvorgänge, was die Optimierung der Teilekosten zur Folge hat. Die Grundkosten müssen nur einmalig investiert werden, während die produktbezogenen Kosten sich durch geringere Durchlaufzeiten und Planungsaufwände bei Folgeprojekten erheblich reduzieren. Die Universalität ist dabei der eigentliche Gamechanger: Anhand der Wiederverwendung auf Baugruppen- und Modul-Ebene lässt sich eine wirtschaftliche Produktion auch für kleine Stückzahlen darstellen.

fpt robotics kooperiert schon heute mit Systemlieferanten, Komponentenherstellern und weiteren Technologieunternehmen, um diese Vision zu realisieren. Durch den Netzwerkgedanken kombinieren sich individuelle Stärken und Kompetenzen zu einem großen Ganzen. Denn erst im Zusammenspiel kreieren einzelne mutige Player die Sinfonie der Zukunft.

fpt robotics kooperiert schon heute mit Systemlieferanten, Komponentenherstellern und weiteren Technologieunternehmen, um diese Vision zu realisieren. Durch den Netzwerkgedanken kombinieren sich individuelle Stärken und Kompetenzen zu einem großen Ganzen. Denn erst im Zusammenspiel kreieren einzelne mutige Player die Sinfonie der Zukunft.

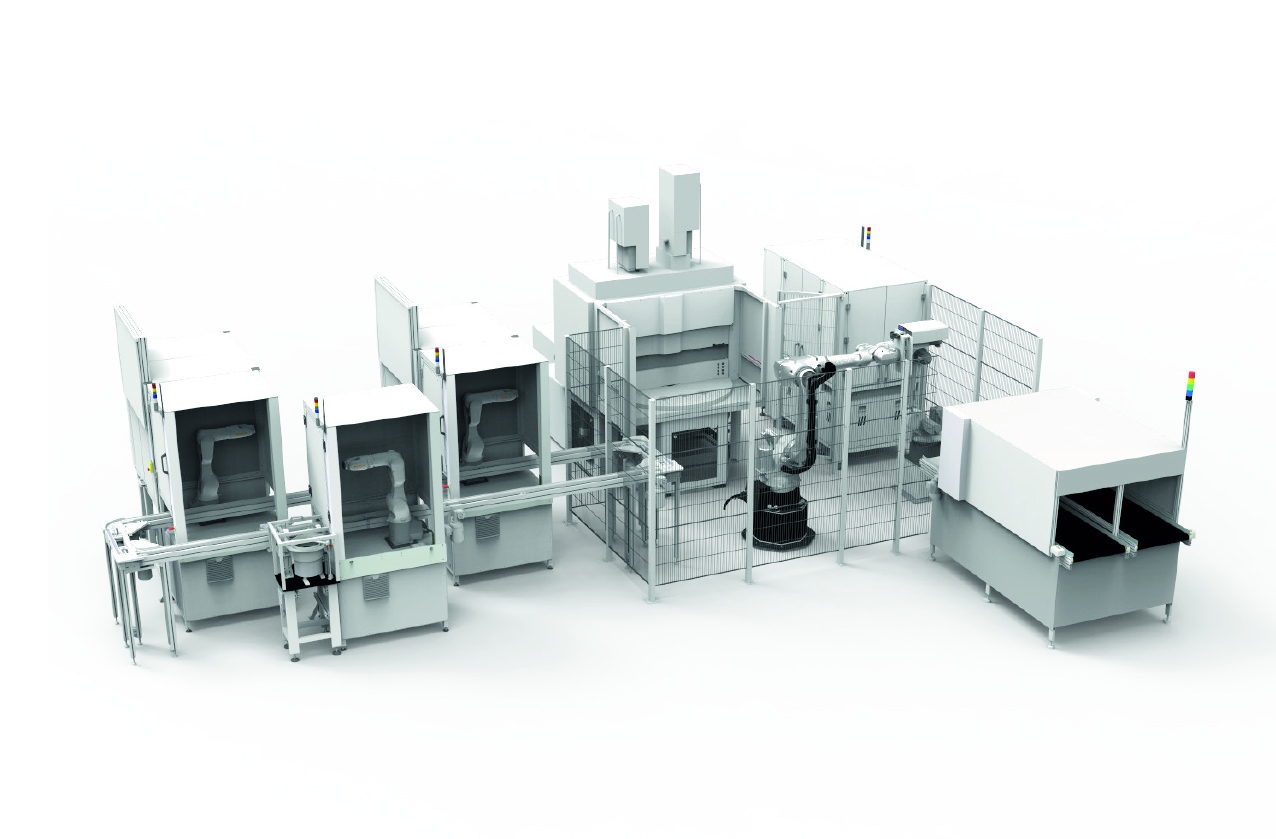

Wie das Konzept unter anderem in der Praxis aussehen kann, zeigt fpt robotics mit seinen modularen Anlagenkonzepten für die Produktion von Hybridbauteilen. Die Herausforderung: die vollautomatische Fertigung eines Hybridbauteils inklusive Qualitätskontrolle und Verpackung. CE-Konformität und möglichst geringer Platzverbrauch mitinbegriffen. Ein Teiletransfersystem zur Vernetzung der Prozesskette bildet zusammen mit den daran angebundenen Roboterzellen den ersten Lösungsbaustein. Die kompakten Roboterzellen bereiten Einlegteile aus Stanz- und Biegelinien auf und können je nach Anzahl der notwendigen Bearbeitungsschritte beliebig oft dupliziert werden. Zwei leistungsstarke Sechs-Achs-Roboter im Zentrum der Anlage vernetzen die Baugruppen mit- und untereinander. Einer von beiden legt die aufbereiteten Teile in die Spritzgussmaschine ein, der andere entnimmt die Fertigteile. Eine angedockte, modulare Prüfzelle übernimmt anschließend die optische und elektrische Qualitätskontrolle. Nach der Entnahme führt der zweite Roboter die Fertigteile der Qualitätssicherung zu. Zeitgleich bereitet die nachgelagerte Verpackungseinheit als letztes Puzzlestück Trays vor, in welche die geprüften Gutteile schließlich einlegt werden. Die eingesetzte Sicherheitstechnik stellt ein CE-konformes Anlagenkonzept sicher.

Die modulare Bauweise erlaubt eine einfache Anlagenadaption, etwa bei Auftragsspitzen oder Hochlaufphasen. Die standardisierten Greif- und Kinematik-Konzepte ermöglichen den Betrieb beider Roboter auf engstem Raum, ohne dass sich diese in die Quere kommen. Durch einen hohen Vorfertigungsgrad der Baugruppen ergibt sich eine kürzere Inbetriebnahmezeit. Für produzierende Unternehmen bedeutet das eine erhöhte Flexibilität. Denn jede Automatisierungslösung besteht aus einer Reihe von Teilnehmern, die aus einem Systembaukasten individuell und passgenau für die jeweilige Prozessanforderung zusammengestellt werden.

Die modulare Bauweise erlaubt eine einfache Anlagenadaption, etwa bei Auftragsspitzen oder Hochlaufphasen. Die standardisierten Greif- und Kinematik-Konzepte ermöglichen den Betrieb beider Roboter auf engstem Raum, ohne dass sich diese in die Quere kommen. Durch einen hohen Vorfertigungsgrad der Baugruppen ergibt sich eine kürzere Inbetriebnahmezeit. Für produzierende Unternehmen bedeutet das eine erhöhte Flexibilität. Denn jede Automatisierungslösung besteht aus einer Reihe von Teilnehmern, die aus einem Systembaukasten individuell und passgenau für die jeweilige Prozessanforderung zusammengestellt werden.

Sie haben eine Anfrage, Anregungen oder möchten mehr erfahren?

Kontaktieren Sie uns!

fpt robotics

Schattbucher Straße 10, D-88279 Amtzell

E-Mail: robotics@fpt.de

Telefon: +49 7520 9513-0

Schattbucher Straße 10, D-88279 Amtzell

E-Mail: robotics@fpt.de

Telefon: +49 7520 9513-0

DE

DE EN

EN