Ein Auto besteht aus bis zu 40.000 Einzelteilen. Winzige bis mittelgroße Komponenten, die dafür sorgen, dass das Fahrzeug anspringt, wenn man den Motor startet, das Licht funktioniert, wenn es dunkel wird, der Dachgepäckträger hält, wenn es in den Skiurlaub geht. Bis diese Einzelteile jedoch in der Endmontage zueinanderfinden, ist es wiederum ein langer Weg. Denn jedes einzelne der 40.000 Teile ist das Ergebnis eines komplexen Prozesses: von der Entwicklung über die Produktion bis hin zur Montage von Einzelteilen zur entsprechenden Baugruppe.

Dabei liegt immer eine Frage zugrunde: Wie schafft man es, Baugruppen unterschiedlichster Dimensionen so effizient wie möglich in der Serienfertigung zu montieren? Die Antwort liegt unter anderem in einer intelligenten Verbindungstechnik. Die Böllhoff Gruppe mit Hauptsitz in Bielefeld stellt täglich mehr als 18 Millionen Verbindungselemente her. Ob im Flugzeugtriebwerk, im Autochassis oder im Rasenmähroboter – diese Verbindungselemente finden sich so gut wie überall und unterstützen rund um den Globus dabei, Teile zu einem großen Ganzen zusammenzufügen. Dabei spielen zwei Faktoren eine maßgebliche Rolle. Erstens: Zeit. Das heißt kurze und damit wirtschaftliche Zykluszeiten.

Zweitens: Präzision. Denn jedes Teil hat seinen exakten Platz, mit definierten Maßen. Hier kommt der Faktor Toleranzen ins Spiel. Aufwendige Justageprozesse benötigen viel Zeit in der Montage und verursachen hohe Kosten. Geringe Toleranzangaben erfordern präzisere und somit teurere Fertigungsverfahren. Zusätzlich steigen die Ausschussquoten und die Kosten zur Sicherstellung der Qualität. So erfordert beispielsweise die Befestigung einer Rückleuchte ein spezielles Toleranzausgleichssystem von Böllhoff namens FLEXITOL®, mit dem sich die Rückleuchte im montierten Zustand auf ein ideales Spaltmaß ausrichten und befestigen lässt. Es besteht aus einem Verstell- und einem Befestigungselement aus Kunststoff und wird als vormontierte Baugruppe geliefert. Diese lässt sich in die Aufnahmebohrung des entsprechenden Kunststoffbauteils einschrauben oder mittels Bajonett-verbindung befestigen. Und auch diese Baugruppe muss zunächst montiert werden.

Zweitens: Präzision. Denn jedes Teil hat seinen exakten Platz, mit definierten Maßen. Hier kommt der Faktor Toleranzen ins Spiel. Aufwendige Justageprozesse benötigen viel Zeit in der Montage und verursachen hohe Kosten. Geringe Toleranzangaben erfordern präzisere und somit teurere Fertigungsverfahren. Zusätzlich steigen die Ausschussquoten und die Kosten zur Sicherstellung der Qualität. So erfordert beispielsweise die Befestigung einer Rückleuchte ein spezielles Toleranzausgleichssystem von Böllhoff namens FLEXITOL®, mit dem sich die Rückleuchte im montierten Zustand auf ein ideales Spaltmaß ausrichten und befestigen lässt. Es besteht aus einem Verstell- und einem Befestigungselement aus Kunststoff und wird als vormontierte Baugruppe geliefert. Diese lässt sich in die Aufnahmebohrung des entsprechenden Kunststoffbauteils einschrauben oder mittels Bajonett-verbindung befestigen. Und auch diese Baugruppe muss zunächst montiert werden.

„Wir wollen morgen Produkte entwickeln und flexibel produzieren, die wir heute noch nicht kennen."

Genau bei diesem Abschnitt begleiten wir FLEXITOL® auf seiner Reise: von sechs unterschiedlichen Einzelteilen als Schüttgut bis zum Fertigteil, bereit zur Montage in der Serienproduktion. Dazu müssen die Bauteile zunächst aus dem Schüttgut vereinzelt und korrekt aufgenommen werden.

Anschließend gilt es, die Einzelteile verschiedenen Montageprozessen zuzuführen, zum Beispiel verpressen und verschrauben. Gleichzeitig wird das Fügeergebnis über Drehmoment- und Kraft-Weg-Überwachung geprüft. Zum Abschluss werden die Fertigteile stückzahlgenau in Kartonagen verpackt. Die größte Herausforderung: eine extrem hohe Produktvielfalt, bei relativ geringer Losgröße. Eine sortenreine Anlage rechnet sich hier nicht. Denn nahezu jede benötigte Prozessbaugruppe muss flexibel in der Anlage positionierbar sein, um sich so auf unterschiedliche Einzelteile und die Reihenfolge der Montageprozesse einzustellen.

Anschließend gilt es, die Einzelteile verschiedenen Montageprozessen zuzuführen, zum Beispiel verpressen und verschrauben. Gleichzeitig wird das Fügeergebnis über Drehmoment- und Kraft-Weg-Überwachung geprüft. Zum Abschluss werden die Fertigteile stückzahlgenau in Kartonagen verpackt. Die größte Herausforderung: eine extrem hohe Produktvielfalt, bei relativ geringer Losgröße. Eine sortenreine Anlage rechnet sich hier nicht. Denn nahezu jede benötigte Prozessbaugruppe muss flexibel in der Anlage positionierbar sein, um sich so auf unterschiedliche Einzelteile und die Reihenfolge der Montageprozesse einzustellen.

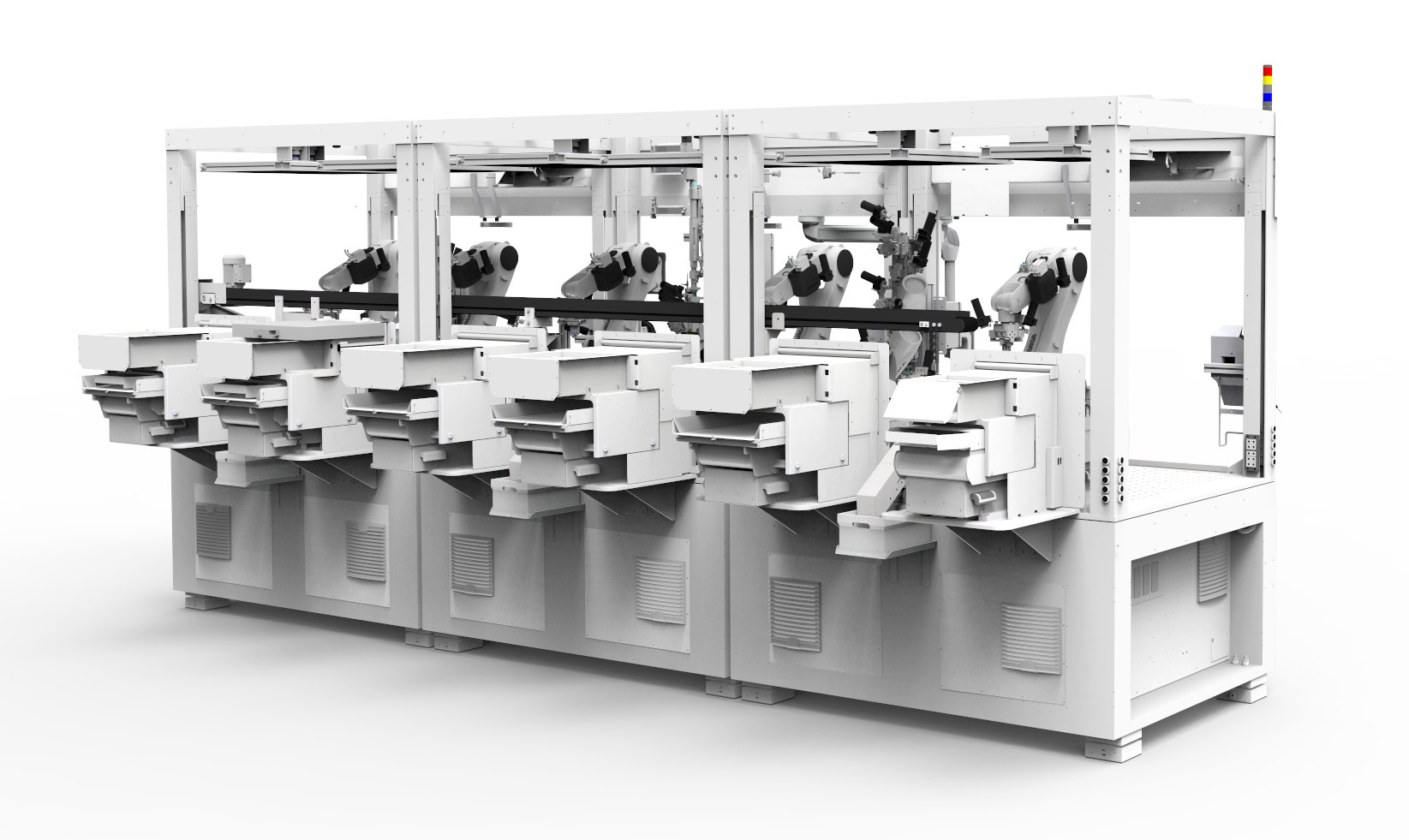

Die Lösung entwickelte fpt robotics anhand einer Automatisierung nach dem Baukastenprinzip. Für die Vereinzelung der Teile kommen flexible Zuführungen mit optischer Erkennung zum Einsatz. Sechs-Achs-Roboter führen die Einzelteile den Montageprozessen in korrekter Lage zu. Dafür werden standardisierte Stationen entwickelt, welche mit einem Wechsel der jeweiligen individuellen Aufnahme und angepassten Prozessparametern eine maximale Flexibilität er-möglichen. Ein Roboter gibt die Teile über ein Förderband, welches die Fertigteile abgezählt in Kartonagen übergibt. Das Elementare: Die Prozessüberwachung sorgt dafür, dass am Ende nur Gutteile im Karton landen.

Um den universellen Gedanken der Anlage vollständig umzusetzen, sind alle Stationen mit Plug-and-Play-Schnittstellen ausgestattet. Die Stationen, wie auch die Roboter, sind auf einer Lochplatte montiert, die in einem spezifizierten Raster nahezu jede Positionierung der Baugruppen in der Anlage ermöglicht. So kann die Anlage schnell und gemäß der notwendigen Montagereihenfolge umgerüstet werden. Alle produktspezifischen Aufnahmen für die Stationen sind mit Barcodes versehen. Ein Programm fordert den Werker automatisch dazu auf, die entsprechenden Aufnahmen mit einem Handscanner zu erfassen und dadurch den Rüstvorgang abzuschließen. Diese Lösung erlaubt, mit wenig Aufwand und Invest, eine große Produktvielfalt abzudecken. Prozessqualität, Flexibilität und einfache Handhabung machen das Konzept wirtschaftlich und halten die Firma Böllhoff reaktionsfähig. Von der kleinsten Einheit – eine Zelle mit zwei Zuführungen, einem Roboter und einem Schrauber – bis hin zur maximalen Ausbaustufe von drei Zellen, sechs Robotern, drei Montagestationen und sechs Zuführungen. „Im Grunde lässt sich aus einem Portfolio von Robotern und Stationen jederzeit flexibel zusammenstellen, was gerade benötigt wird“, so Martin Buhmann, Bereichsleiter Robotik und Produktion bei fpt robotics. Da Böllhoff die Produktentwicklung in eigener Hand hält und partnerschaftlich in die Entwicklung der Automatisierung bei fpt robotics eingebunden ist, lassen sich die Anforderungen an Produkte für die Automatisierbarkeit bereits früh implementieren – „Design for automation“ at its best. Eine besondere Verbindung, mit der sich am Ende alles fügt.

Um den universellen Gedanken der Anlage vollständig umzusetzen, sind alle Stationen mit Plug-and-Play-Schnittstellen ausgestattet. Die Stationen, wie auch die Roboter, sind auf einer Lochplatte montiert, die in einem spezifizierten Raster nahezu jede Positionierung der Baugruppen in der Anlage ermöglicht. So kann die Anlage schnell und gemäß der notwendigen Montagereihenfolge umgerüstet werden. Alle produktspezifischen Aufnahmen für die Stationen sind mit Barcodes versehen. Ein Programm fordert den Werker automatisch dazu auf, die entsprechenden Aufnahmen mit einem Handscanner zu erfassen und dadurch den Rüstvorgang abzuschließen. Diese Lösung erlaubt, mit wenig Aufwand und Invest, eine große Produktvielfalt abzudecken. Prozessqualität, Flexibilität und einfache Handhabung machen das Konzept wirtschaftlich und halten die Firma Böllhoff reaktionsfähig. Von der kleinsten Einheit – eine Zelle mit zwei Zuführungen, einem Roboter und einem Schrauber – bis hin zur maximalen Ausbaustufe von drei Zellen, sechs Robotern, drei Montagestationen und sechs Zuführungen. „Im Grunde lässt sich aus einem Portfolio von Robotern und Stationen jederzeit flexibel zusammenstellen, was gerade benötigt wird“, so Martin Buhmann, Bereichsleiter Robotik und Produktion bei fpt robotics. Da Böllhoff die Produktentwicklung in eigener Hand hält und partnerschaftlich in die Entwicklung der Automatisierung bei fpt robotics eingebunden ist, lassen sich die Anforderungen an Produkte für die Automatisierbarkeit bereits früh implementieren – „Design for automation“ at its best. Eine besondere Verbindung, mit der sich am Ende alles fügt.

Sie haben eine Anfrage, Anregungen oder möchten mehr erfahren?

Kontaktieren Sie uns!

fpt robotics

Schattbucher Straße 10, D-88279 Amtzell

E-Mail: robotics@fpt.de

Telefon: +49 7520 9513-0

Schattbucher Straße 10, D-88279 Amtzell

E-Mail: robotics@fpt.de

Telefon: +49 7520 9513-0

DE

DE EN

EN